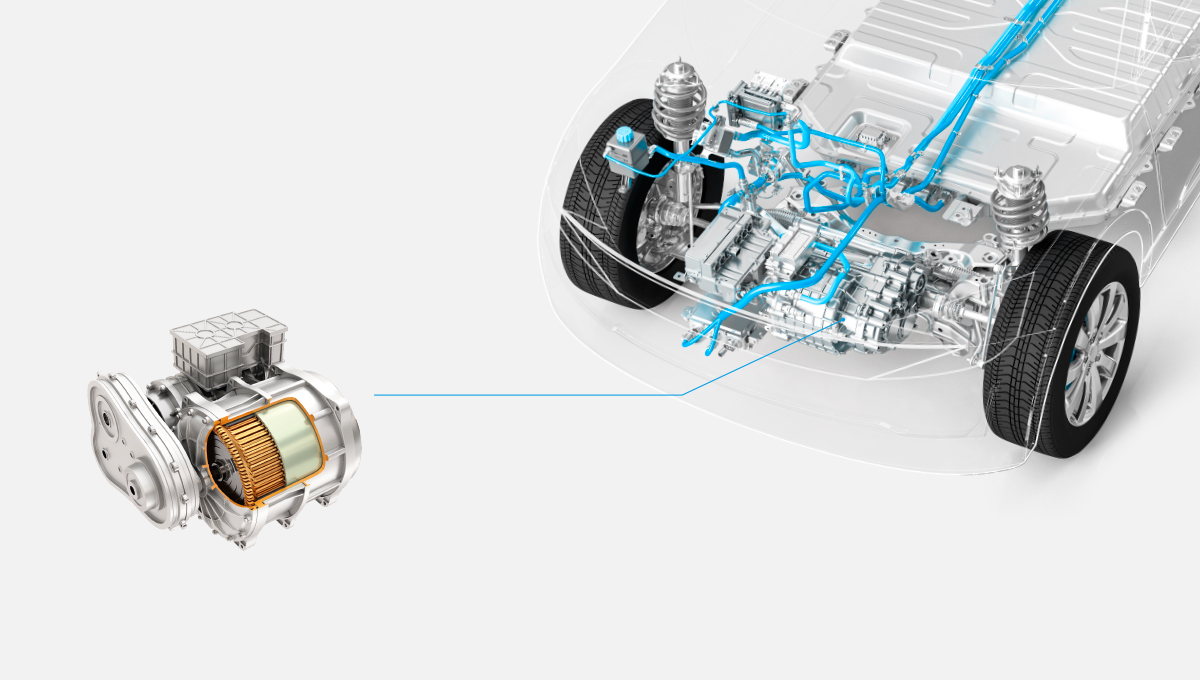

Der Wandel in Richtung E‑Mobilität ist in vollem Gange. Zeit für die Automobilbranche, die Spur zu wechseln: von fossilen Brennstoffen und Verbrennungsmotoren mit Kurbelwellen, Kolben und Einspritzdüsen hin zu Batterien und E‑Antrieben mit Hairpin-Statoren, Wellen und Rotoren.

Die Herausforderung dabei ist die schnelle und sichere Umstellung der Herstellungs- und Montageprozesse für die benötigten Komponenten. Zusätzlich sind die Schritte für Montage, Handling und Produktion in der E‑Auto-Fertigung noch nicht so standardisiert wie bei den Verbrennern. Das bedeutet, dass Ingenieure und Produktionsverantwortliche vieles neu denken müssen.

Hoher Automatisierungsgrad

E‑Mobilität erfordert in höchstem Maße flexible, individuell anpassbare und vielseitige Produktionsprozesse. Die Umstellung der E‑Mobilität auf die anstehende Massenproduktion bei gleichzeitiger Berücksichtigung individueller Kundenwünsche lässt sich ohne Automatisierung nicht realisieren.

Beim Umstellungsprozess steht Ihnen SCHUNK als kompetenter Partner zur Seite und liefert vom Achssystem bis zum Roboterzubehör alles aus einer Hand. Das reduziert die Anzahl benötigter Schnittstellen und hilft bei der Auslegung und Projektierung.

Clever kombinieren

Schon mit unserem Standardportfolio lassen sich viele individuelle Prozesse abbilden. Kunden profitieren aber auch von der langjährigen Branchenerfahrung und einer umfassenden Engineering-Expertise. Die namhaften Automobilhersteller und deren Zulieferer listen bereits SCHUNK-Produkte, was die Integration in neue Prozessketten enorm beschleunigt.

Für die folgenden drei Bauteilgruppen finden sich am Markt bereits bewährte Lösungen: für den E‑Antrieb, die Batterie und die Brennstoffzelle.

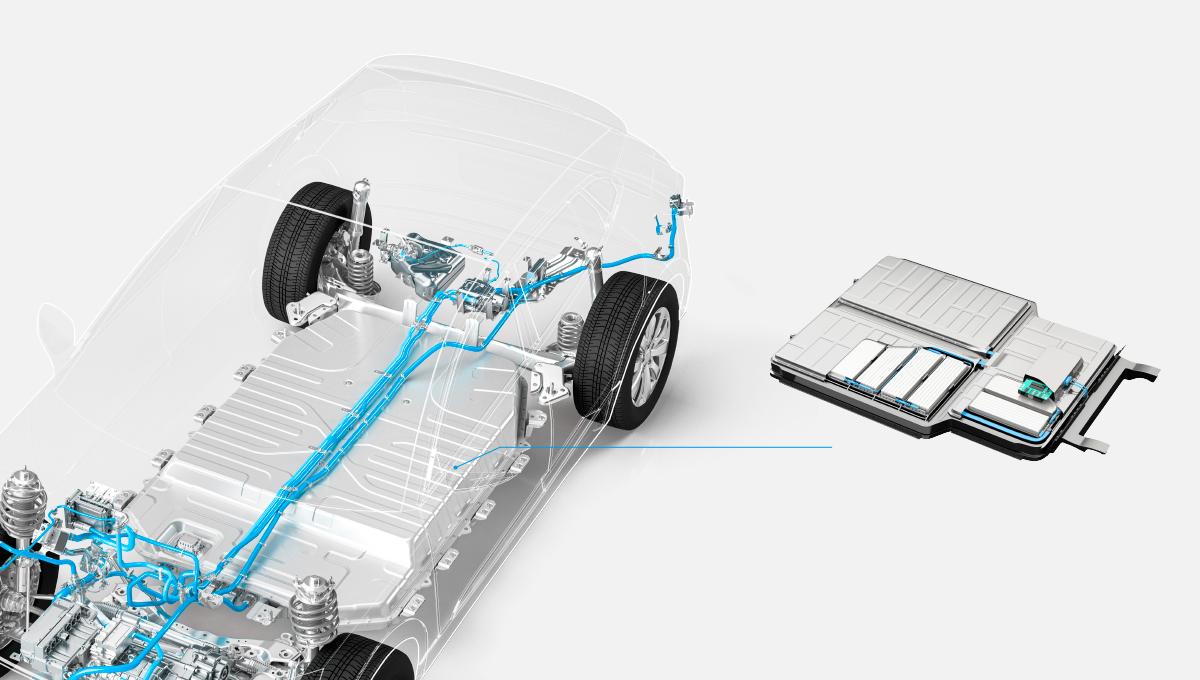

Batteriesysteme

Zur Herstellung der Batteriesysteme kommt die gesamte Bandbreite der Automatisierung zum Einsatz. Das gilt für die High-Speed-Handhabung einzelner Zellen bis hin zur Handhabung von höchsten Massen der Batteriemodule und ‑packs.

Rundzellengreifer

Der Magnetgreifer mit pneumatischer Ansteuerung dient der Handhabung einzelner Rundzellen. Für den Einsatz in der Fertigung lässt er sich zum Mehrfachgreifer kombinieren.

Greifmodul für Batteriepacks

Das Greifmodul kommt bei der Handhabung von kompletten Batteriepacks zum Einsatz. In Verbindung mit der Schwerlastausgleichseinheit lassen sich Positionsabweichungen im Prozess kompensieren.

Greifeinheit für prismatische Zellen

Durch den großen Hub des Greifers lassen sich unterschiedliche Zellformate handhaben. Die Fingergeometrie ermöglicht das gleichzeitige Greifen und Raffen mehrerer prismatischer Zellen.

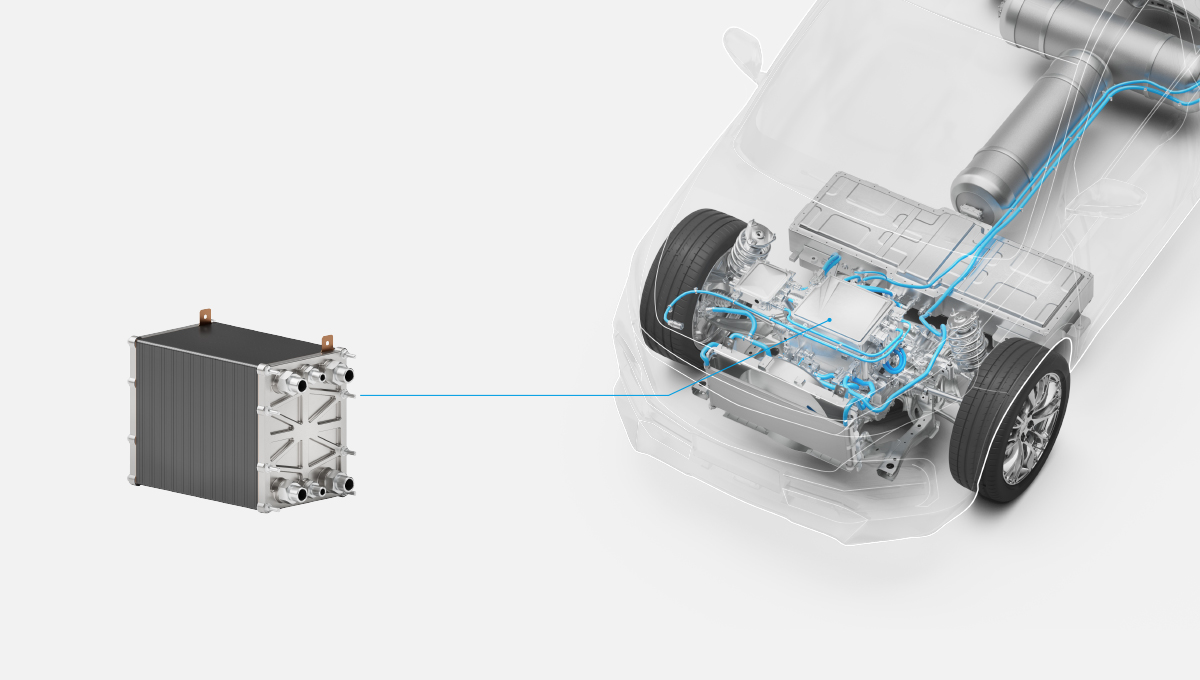

Brennstoffzelle

Brennstoffzellen verfügen über eine hohe Energiedichte und haben eine kurze Betankungszeit. Darum werden sie immer öfter in mobilen und stationären Anwendungsbereichen eingesetzt. Für das Handling von Brennstoffzellen und ihren Komponenten bietet SCHUNK umfangreiche Lösungen.

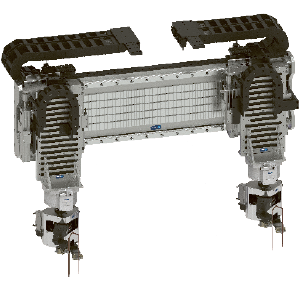

Stacking-Einheit

Mittels Lineardirekthandling und Flächengreifern lassen sich Bipolarplatten und Membranen zu sogenannten Brennstoffzellenstacks zusammensetzen.

Linearhandling-Portal für Brennstoffzellenstacks

Das Achsportal mit Greifeinheit dient der Handhabung fertiger Stacks. Der große, frei programmierbare Hub des Greifers ermöglicht das Handling unterschiedlicher Modulgrößen.

E‑Antrieb

Elektromotoren stellen höchste Anforderungen an die Automatisierung. Unabhängig davon, ob es um das gezielte Setzen der Hairpins, das Handling der Blechpakete oder die Montage der Komponenten zur fertigen E‑Achse geht: SCHUNK unterstützt Sie.

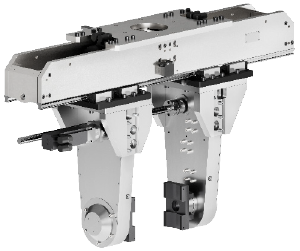

Handhabungseinheit mit Hairpingreifern

Das Handling und gezielte Setzen von Hairpins erfordert hohe Flexibilität, Dynamik und Präzision. Die Handhabungseinheit mit zwei Z‑Achsen und zwei Hairpingreifern ermöglicht das Setzen von Hairpins in den Stator in unter einer Sekunde.

Greifeinheit für die Statorfertigung

Der Großhubgreifer eignet sich besonders für die Handhabung von Teilen unterschiedlicher Durchmesser. Statorgehäuse, Rotoren und Elektrobleche lassen sich flexibel greifen und mittels Schwenk- fingern wenden.

Diesen Mehrwert bietet SCHUNK

Konzepte & Validierungen von

- Greifapplikationen

- Handhabungsaufgaben

- Spannaufgaben

Alles aus einer Hand

- Reduzierung von Schnittstellen

- Auslegung & Projektierung (mechanisch, pneumatisch & elektrisch, thermisch)

Fertigung im Haus

- Hohe Fertigungstiefe

- Montage nach Vorgaben

- Dokumentation

Interesse geweckt?

Nennen Sie uns die Applikation, die Sie automatisieren möchten. Unsere Applikationsexperten finden mit Ihnen gemeinsam das Richtige.

Tel. +49–7133-103‑3014

e‑mobility@de.schunk.com

Mehr Informationen unter:

schunk.com/e‑mobility