In einer roboterbasierten Forschungsanlage der Universität Stuttgart tragen flexible und robuste Roboter-Schnellwechselsysteme SWS‑L dazu bei, digitalisierte Fertigungsprozesse im Bauwesen zu unterstützen und damit Effizienz und Produktivität zu steigern. Das mobile Konzept der Anlage wird Handwerks- und Baubetriebe nachhaltig umgestalten.

Architektur und Bauwesen sind die Gestalter jeglichen Lebensraums. Allein in Deutschland sollen jedes Jahr 400.000 neue Wohneinheiten und dazugehörige Gewerbe- und öffentliche Gebäude errichtet werden, aber nur die Hälfte dieses Bedarfs lässt sich derzeit decken. Zugleich sieht sich der Bausektor selbst gravierenden Herausforderungen gegenübergestellt: Seine Produktivität stagniert seit Jahren, der Verbrauch von Ressourcen und Energie im Bauwesen ist erheblich, das Abfallaufkommen ist beträchtlich, und die Kosten für Material und Rohstoffe steigen rasant. Automatisierung kann hier Lösungen bieten. SCHUNK gestaltet diesen Prozess aktiv mit – unter anderem durch Roboter-Schnellwechselsysteme.

Digitale Fabrikationsmedien werden Entwurfsparameter im Bauwesen

2019 richtete die Universität Stuttgart den neuen Exzellenzcluster „Integratives Computational Design and Construction for Architecture“ (IntCDC) ein, der das Potenzial digitaler Technologien für Design, Fertigung und Konstruktion im Bauwesen nutzen soll. „Unser Ansatz ist es, digitale Fabrikationsmedien, etwa CNC-Maschinen und die Robotik, als kreative Entwurfswerkzeuge mitzunutzen. Wir binden sie als Parameter für den architektonischen Entwurf gleich von Anfang an ein“, sagt Dr. Felix Amtsberg, Koordinator der Holzplattform am IntCDC an der Uni Stuttgart. Als gelernter Tischler und studierter Architekt bringt er Aspekte des praktischen Handwerks mit den Randbedingungen aus Design, Technik und Forschung ideal zusammen.

„Die Expertise von SCHUNK, was Automatisierung, Robotik und Handhabung angeht, ist uns sehr wichtig.“

Matthias Buck, Geschäftsführer BEC

Flexible Fertigungslösungen am Bau mit SCHUNK-Komponenten

Gemeinsam mit dem Systemintegrator BEC entstand jüngst eine mobile, roboterbasierte Produktionsplattform, die Bauteile aus Holz bedarfsgerecht handhabt, bearbeitet und montiert. „Wir dürfen die Ideen, die die Wissenschaft hat, in konkrete Anlagen umsetzen“, erklärt BEC-Geschäftsführer Matthias Buck. „Hierzu bedienen wir uns geeigneter technischer Komponenten und Module, die alle Anforderungen in alle Richtungen erfüllen – sie müssen zuverlässig, flexibel und zukunftsfähig sein.“

So entstand als Kern des Forschungspakets eine Roboteranlage, die komplett als mobile Fabrik an einen Holzbaubetrieb, in eine Werkstatt oder an eine Baustelle geschickt wird. „Dort kann die Anlage je nach Bedarf und Anforderungen Handwerksarbeiten unterstützen – zum Beispiel größere Holzteile vor Ort zerspanen, montieren, leimbinden, kleben oder nageln“, sagt Matthias Buck. „Herzstück der Anlage ist das SCHUNK-Schnellwechselsystem SWS‑L, mit dem der Roboter jegliche Endeffektoren automatisch aufnehmen und ablegen kann, zum Beispiel Greifer, Sägen oder Fräsköpfe. „Wir haben auf diese SCHUNK-Komponenten gesetzt, weil wir die Bus-Technologie, die im Wechselsystem selbst vorhanden ist, nutzen wollen, um die Verkabelung auf ein Minimum zu reduzieren“, so Buck.

Im Fokus: Leistungsfähigkeit, Flexibilität und Zukunftsfähigkeit

Die Anlage soll alle Optionen offenhalten für maximale Zukunftsfähigkeit. „Wir wollen mit der Anlage zunächst solide und zuverlässig das aktuelle Projekt umsetzen und auch künftige neue Projekte realisieren.“ Der Roboter, ein Kuka KR420/R3330 mit 420 Kilogramm Traglast, verfährt auf einer BEC-Linearachse, der siebten Roboterachse, die fest in die Containerplattform integriert ist.

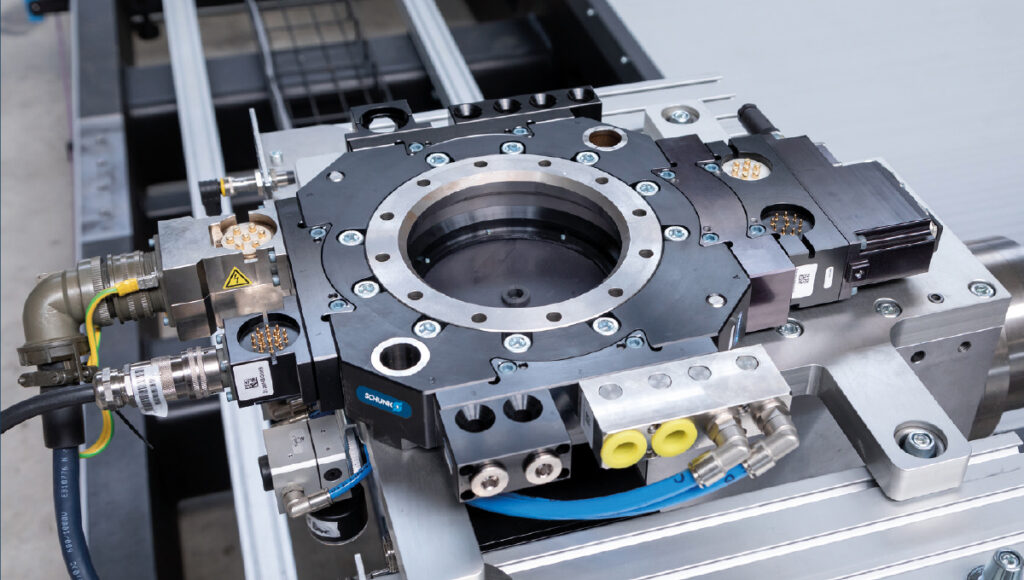

Das Wechselsystem SWS‑L von SCHUNK, das bis zu 1.300 Kilogramm aufnehmen kann, ist die robuste Schnittstelle zum Werkzeug. Auf die Leistungsfähigkeit der SWS‑L kommt es vor allem bei Fräsarbeiten an, bei denen große Kräfte wirken. „Konkret haben wir am Wechselsystem eine Frässpindel und mehrere Flächengreifer mit einem Vakuumsystem im Einsatz, die größere Holzbauteile handhaben und zuführen“, sagt Dr. Felix Amtsberg. „Es können aber auch andere Arbeitsprozesse eingebunden werden, denn die Werkzeuge sind über den Adapter beliebig austauschbar.“ Und es muss nicht Holz sein. Die Anlage ist auch in anderen Gewerken einsetzbar.

Gefragt ist die Expertise des Automatisierungsexperten SCHUNK

Die methodischen und interdisziplinären Erkenntnisse des Clusters sollen dazu führen, digitale Technologien umfassender zu nutzen und die Herausforderungen im Handwerk und Bauwesen zu bewältigen. Beispielsweise kann sich während der Planung bereits die Fertigbarkeit der Komponenten sichtbar machen lassen. Materialbezogene Roboterbauprozesse können neue Formen der Mensch-Maschine-Kollaboration maßgeblich prägen. „Hier ist für uns die Expertise von SCHUNK, was Automatisierung, Robotik und Handhabung angeht, sehr wichtig“, bekräftigt Matthias Buck. Und weiter: „Schnellwechselsysteme und andere Komponenten von SCHUNK haben wir dank ihrer Flexibilität bei diversen Projekten im Einsatz. Die technologische Verbindung zwischen Uni Stuttgart, BEC und SCHUNK existierte schon eine ganze Weile. Wir sind sehr zufrieden.“

Schnellwechselsysteme SWS und SWS‑L

Das SCHUNK-Schnellwechselsystem SWS‑L ist das Herzstück der Anlage, mit dem der Roboter jegliche Endeffektoren wie etwa Greifer, Sägen oder Fräskopfe automatisch aufnehmen und ablegen kann. Das Schnellwechselsystem (SWS) besteht aus einem Schnellwechselkopf (SWK) und einem Schnellwechseladapter (SWA).

Der am Roboter montierte SWK koppelt den am Werkzeug montierte SWA. Ein pneumatisch angetriebener Verriegelungskolben sorgt mit seinem patentierten Design für eine sichere Verbindung.

Produktinformation:

schunk.com/sws